在当今快节奏的工业生产环境下,高速生产线的普及很大提升了生产效率。然而,产品质量检测环节也面临着巨大挑战,视觉检测设备作为保障质量的关键技术,其在高速生产线中的速度表现备受关注。

从硬件层面来看,视觉检测设备配备了高帧率相机,这是实现高速检测的基础。例如,一些工业级相机能够达到每秒数千帧的拍摄速度,可在短时间内捕捉产品瞬间状态。配合高速的数据传输接口,如万兆以太网或 USB 3.1 Gen 2 接口,相机采集到的图像数据能以快速度传输至计算机进行处理,有效减少数据传输延迟。此外,高性能的图像传感器也是关键,其具备快速响应能力,能在短曝光时间内获取清晰图像,为高速检测提供清晰准确的数据基础。

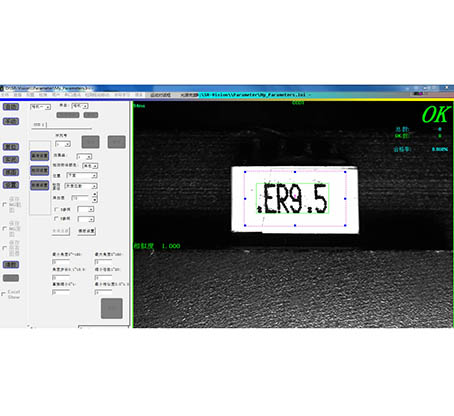

软件算法在视觉检测设备的速度提升中起着核心作用。传统基于规则的算法在面对复杂产品检测时,运算量较大且速度受限。而近年来兴起的深度学习算法改变了这一局面。深度学习算法通过对大量样本数据的学习,能够快速识别产品特征,实现有效检测。以电子元件检测为例,深度学习算法能够在毫秒级时间内对微小元件的尺寸、形状、表面缺陷等进行判断。并且,算法的并行处理能力得到优化,可同时对多个图像区域进行分析,进一步提高检测效率。例如,一些视觉检测软件可利用 GPU 加速,将原本需要数秒的检测时间缩短至几百毫秒,满足高速生产线的检测速度要求。

视觉检测设备与高速生产线的适配性对检测速度也有重要影响。一方面,设备的安装位置和角度需要精心设计,确保能够无遮挡地获取产品图像,避免因拍摄盲区导致的重复检测或漏检。另一方面,与生产线控制系统的无缝对接至关重要。通过实时通信协议,视觉检测设备能够与生产线的 PLC(可编程逻辑控制器)等设备协同工作,在产品到达检测位置的瞬间启动检测流程,并将检测结果及时反馈给生产线,实现产品的实时筛选与分流。例如,在饮料瓶高速灌装生产线中,视觉检测设备可在瓶子快速移动过程中,实时检测瓶盖是否拧紧、瓶身有无瑕疵等,一旦发现不合格产品,立即向生产线控制系统发出信号,将其剔除,整个过程在短时间内完成,确保生产线的连续有效运行。

当然,视觉检测设备在高速生产线中也面临一些挑战。对于高速生产线,如某些电子芯片制造生产线,检测速度的要求近乎苛刻,即使目前的设备也可能面临一定压力。此外,产品多样性的增加,如同一生产线生产多种规格产品,可能需要频繁调整检测参数,这在一定程度上会影响检测速度。但随着硬件技术的不断革新和软件算法的持续优化,视觉检测设备在高速生产线中的速度表现正不断提升,能够满足越来越多行业的高速生产检测需求。